是一种以硅橡胶为基材,并添加了导热填料的高分子复合材料。其最大的作用是填充电子元器件与散热器之间的缝隙,提高热传导效率,以确保电子设备的稳定运行。导热硅胶垫的核心在于其材质的选择与配比,这不仅决定了其导热性能,还影响到其柔软性、绝缘性及耐久性。

导热硅胶垫的基材通常为硅橡胶,这是一种由硅氧链组成的弹性体材料,具备优秀能力的耐高低温性能、绝缘性以及化学稳定性。此外,硅橡胶还具备较高的柔韧性,使得导热硅胶垫能够紧密贴合不规则表面,减少接触热阻。

为了提高硅胶垫的导热性能,导热硅胶垫生产厂商会在硅橡胶基材中添加各种导热填料。这些填料通常包括氧化铝(Al₂O₃)、氮化硼(BN)、氧化镁(MgO)等,它们具备优秀能力的热导率,通过与硅胶基材的混合,明显提高了导热硅胶垫的热传导效率。

导热硅胶垫的基础原理在于其填充和导热功能的结合。电子元器件在运行时会产生大量的热量,这些热量如果无法及时散发,会导致元器件温度过高,进而影响设备的性能和寿命。由于电子元器件与散热器表面通常存在微小的凹凸不平或缝隙,导致两者之间的直接接触面积有限,热量的传导效率因此受到限制。

导热硅胶垫正是通过填充这些缝隙,增加电子元器件与散热器之间的有效接触面积,从而大幅度提升了热传导效率。其工作原理可大致分为以下几个步骤:

导热硅胶垫拥有非常良好的柔韧性,可以在施加很多压力后,紧密填充在元器件与散热器之间的空隙中。这种紧密的填充极大地减少了空气的存在,而空气作为热的不良导体,其存在会大幅度的降低热传导效率。因此,通过导热硅胶垫的填充,接触界面上空气的比例被大幅减少。

导热硅胶垫中的导热填料,例如氧化铝、氮化硼等,其本身就具有较高的热导率。这些导热填料在硅橡胶基材中均匀分布,当热量从电子元器件传递到导热硅胶垫时,这些填料形成了一个高效的热传导通道,使热量能够迅速从元器件表面传递到散热器,以此来实现热量的有效散发。

尽管导热硅胶垫需要高效传导热量,但其材料组合还一定要保证良好的电气绝缘性。硅橡胶作为基础材料具备优秀的绝缘性能,能够在导热的同时防止电流泄漏,避免对电子元器件和设备造成潜在的电气危害。这种特性使导热硅胶垫不仅仅在热管理中发挥作用,还起到了一定的保护作用。

在很多应用场景下,电子设备在工作时会产生一定的振动或受到外部机械应力的影响。导热硅胶垫由于其良好的柔韧性和弹性,能吸收这些振动和应力,减少对元器件的损伤。此外,这种柔软的特性也保证了在气温变化或设备老化的过程中,导热硅胶垫能够从始至终保持与元器件的良好接触,持续发挥其导热功能。

导热硅胶垫的生产的基本工艺涉及多个关键步骤,每一步都对最终产品的性能有着重要影响。以下是导热硅胶垫的主要生产工艺流程:

生产过程的第一步是选择和配制原材料。硅橡胶和导热填料的种类和比例直接决定了导热硅胶垫的性能。在此过程中,制造商会根据不同应用场景的需求,调整硅橡胶基材和导热填料的比例,以达到特定的热传导性能和物理特性。

混炼是将硅橡胶基材与导热填料充分混合的过程。在这一环节,混合的均匀性至关重要,因为任何材料的分布不均都可能会导致导热性能的不一致。通常,制造商使用双辊混炼机或密炼机进行混炼,以确保导热填料均匀分布在硅橡胶基材中。

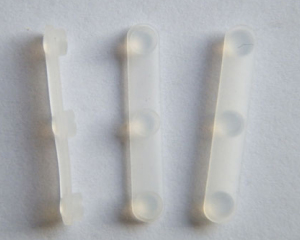

成型工艺是将混炼好的硅胶混合物加工成所需的形状。导热硅胶垫的成型方法有多种,包括压模成型、挤出成型和浇注成型。其中,压模成型是最常见的方法,通过加热和加压,将混合物压制成薄片状或其他指定形状的硅胶垫。

硫化是将成型后的硅胶混合物通过加热和加压,使其交联形成具有弹性和强度的硅橡胶制品的过程。硫化温度和时间的控制对导热硅胶垫的最终性能至关重要,过长或过短的硫化时间都会影响硅胶垫的柔韧性和导热性。

在硫化完成后,导热硅胶垫通常还有必要进行表面处理。这一工艺包括去除表面毛刺、进行表面平整处理等,以确保其表面十分光滑平整,来保证与电子元件的紧密接触,降低接触热阻。此外,有些高端产品还会进行涂层处理,如增加防水、防油等特性。

生产完成后,导热硅胶垫需要经过严格的质量检验。这些检验测试包含导热系数测试、硬度测试、绝缘性测试等,确定保证产品性能契合设计要求。通过检测的产品会按照规格要求进行裁切,然后包装成成品。

导热硅胶垫作为一种高效的热管理材料,大范围的应用于电子、电气和光电设备中,尤其是在高功率、高密度的电子科技类产品中,其重要性更突出。以下是导热硅胶垫在几大典型领域中的具体应用细节:

在计算机主板、显卡、处理器及电源模块中,导热硅胶垫通常用于填充散热片或散热器与热源之间的缝隙。随着计算机性能的提升,处理器的功耗和发热量也随之增加,传统的散热方式可能难以满足需求。导热硅胶垫可以有效提升热量传导效率,降低核心部件的温度,从而确保系统在高负载下的稳定运行。此外,通信设施如基站、路由器等在长时间运行中也需要高效散热,导热硅胶垫能延长设备的使用寿命。

LED灯具因其高亮度、低功耗的特点被大范围的应用于各类照明场景。然而,LED芯片在工作时会产生大量热量,如果不及时散热,有几率会使光衰加快、寿命减少。导热硅胶垫常用于LED光源与散热基板之间,确保热量迅速传递到散热器上,来提升LED灯具的散热效率,延长其使用寿命。

随着汽车电子化程度的提升,各类电子元器件如车载计算机、逆变器、电动汽车的电池管理系统等都面临着散热问题。导热硅胶垫在这些应用中,能够在一定程度上帮助关键部

件在高温环境下保持稳定性。例如,在电动汽车的电池管理系统中,导热硅胶垫可以轻松又有效管理电池模块的温度,防止因过热导致的电池性能直线下降或损坏。

在智能手机、平板电脑等消费电子科技类产品中,内部空间存在限制,而电子元件的发热量又相对较大。导热硅胶垫在这一些产品中常被用于填充处理器、功率放大器等高发热元件与散热器之间的缝隙,帮助快速散热,维持设备的性能和用户体验。

选择合适的导热硅胶垫对于确保电子设备的高效散热至关重要。不同应用场景对导热硅胶垫的要求各不相同,因此在选型过程中需要仔细考虑多种因素。以下是导热硅胶垫选型时必须要格外注意的几个关键点:

导热系数(通常以W/m·K为单位)是衡量导热硅胶垫热传导能力的重要指标。一般来说,导热系数越高,硅胶垫的导热性能越好。然而,选择导热系数时需要结合实际应用场景,考虑散热需求与成本。对于高功率电子元件,如LED驱动器或处理器,建议选择导热系数较高的硅胶垫;而对于普通的消费电子科技类产品,中等导热系数即可满足需求。

导热硅胶垫的硬度会影响其与电子元器件表面的贴合程度。硬度通常以邵氏C硬度表示(Shore C)。较软的硅胶垫(如20-50 Shore C)能够更好地填充表面不平整的区域,减少接触热阻,但同时也必须要格外注意其能否承受设备的压力。对于表面较为平整的元器件,可以再一次进行选择硬度稍高的硅胶垫。

硅胶垫的厚度直接影响其热阻和适应性。在选型时,应该要依据元器件与散热器之间的缝隙大小选择适当厚度的硅胶垫。如果缝隙较大,要选择较厚的硅胶垫以填充空隙;而在缝隙较小的情况下,薄型硅胶垫更为合适,以保证良好的导热性能。

导热硅胶垫在不一样的温度下的性能会有所变化,因此在选型时需考虑其工作时候的温度范围。通常,导热硅胶垫的工作时候的温度范围在-40℃至200℃之间,但在某些特殊应用中,如汽车发动机舱或高温电源设备,在大多数情况下要选择能够耐受更高温度的硅胶垫。

对于某些需要电气绝缘的应用,必须确保导热硅胶垫拥有非常良好的绝缘性能,以防止短路或电气泄漏。绝缘性通常通过击穿电压来衡量,击穿电压越高,硅胶垫的绝缘性能越好。

导热硅胶垫在安装过程中常常要压缩,以确保良好的接触和导热效果。因此,硅胶垫的压缩性和回弹性至关重要。压缩性好的硅胶垫可以在低压力下实现良好的接触,而良好的回弹性则能够保证经常使用中的稳定性。

根据使用环境的不同,导热硅胶垫可能还需要具备防水、防油、防尘、抗紫外线等特性。尤其在户外或恶劣环境下使用的设备中,这些特性对于导热硅胶垫的选择尤为重要。

导热硅胶垫作为电子设备中重要的热管理材料,其性能必然的联系到设备的稳定性和寿命。在选型过程中,结合导热系数、硬度、厚度、工作时候的温度范围、电气绝缘性能、压缩性与回弹性以及外因等多方面的考虑,能够在一定程度上帮助选择最合适的导热硅胶垫,确保设备的高效散热和长期可靠性。

通过对材质、原理、生产的基本工艺、应用场景和选型指南的详细探讨,本文为导热硅胶垫的应用提供了全面的指导。随着电子设备的发展,导热硅胶垫的作用将愈发重要,选择正真适合的导热硅胶垫能够显著提升设备的性能和常规使用的寿命。